Мировой рынок автомобильных дисков из алюминиевых сплавов оценивается в 24,7 миллиарда долларов США в 2020 году и ожидается, что к концу 2026 года он достигнет 36,8 миллиарда долларов США, при этом среднегодовой рост рынка составит ориентировочно 5,8%.

На сегодняшний день cерийное производство литых алюминиевых дисков осуществляют на машинах для литья под низким давлением и машинах литья в кокиль (как наклоняемых, так и стационарных).

При литье под низким давлением подвод расплава в форму осуществляют в ступицу диска, а технологическими приемами добиваются направленного затвердевания расплава от верхней части обода к центральному литнику. Принципиальная схема заливки представлена на рис. 1. Среди преимуществ данной технологии — высокий выход годного при приемлемой производительности и высокой автоматизации процесса литья.

Рис.1: Принципиальная схема заливки алюминиевого диска методом литья под низким давлением

Однако при простоте этой технологии возникает существенная проблема при затвердевании отливки. Это перегрев центральной части формы в области литника. Возникает существенная разница в скоростях охлаждения различных частей диска, что приводит к существенной разнице в микроструктуре и соответственно в механических свойствах. Также наблюдаются дефекты в виде «рыхлот» в области центрального литника.

Так, по данным авторов [1, 2] в литом диске, изготовленном методом литья под низким давлением, зафиксирован значительный разброс размеров элементов микроструктуры и механических свойств [4, 5] (таблица 2 и 3) по различным частям литого диска. Приведенные авторами [1, 2] обобщенные данные приведены в табл. 1.

Таблица 1: Размер элементов микроструктуры различных частей литого диска из алюминиевого сплава А356 полученного литьем под низким давлением

| Часть литого диска | [1] Расстояние между осями дендритов (SDAS), мкм |

[2] Расстояние между осями дендритов (SDAS), мкм |

[3] Расстояние между осями дендритов (SDAS), мкм |

| Ступица | 57 - 59 |

75 |

55 |

| Спицы | 35 - 42 |

- |

36 |

| Обод | 23 - 28 |

36 - 47 |

22 |

Такая значительная разница в структуре связана со скоростью охлаждения расплава при затвердевании в различных частях литого диска. Также авторами [2] отмечено увеличение пористости литого материала отливки при формировании более грубой (крупной) микроструктуры. Время кристаллизации рассчитанное авторами [3] для различных частей диска составило: ступица — 184 секунды, спицы — 52 секунды, обод — 12 секунд.

Таблица 2: Влияние размеров элементов микроструктуры на механические свойства различных частей диска [4]

Размер диска |

Спицы |

Ступица |

||

Расстояние между осями дендритов (DAS), мкм |

Удлинение, % |

Расстояние между осями дендритов (DAS), мкм |

Удлинение, % |

|

| 8J*17 с тонкими спицами | 40-50 |

6-7 |

50-61 |

4-6 |

| 7J*15 с толстыми спицами | 60-67 |

3,3-3,9 |

60-76 |

2,7-4 |

Таблица 3: Механические свойства в различных частях диска, полученного литьем под низким давлением из сплава А356 [5]

Свойства |

Спицы |

Обод |

| Предел текучести, МПа | 148 |

215 |

| Предел прочности, МПа | 230 |

256 |

| Удлинение, % | 3,5 |

6,2 |

Применение термостатирования / охлаждения частей формы значительно усложняет технологический процесс и не может полностью решить эту проблему в зоне подвода расплава.

При литье в наклоняемый кокиль заливку расплава осуществляют в обод диска в верхней части которого размещают «прибыль» (рис. 2).

Скорость заполнения формы расплавом регулируется скоростью наклона кокиля, а затвердевание имеет направленный характер от ступицы к «прибыли». При такой схеме заливки и затвердевания отливки нет значительных перегревов отдельных частей формы. Это приводит к однородности структуры литого материала колеса. Эффективное охлаждение ступицы приводит к хорошему направленному затвердеванию отливки, при этом обод колеса эффективно «подпитвается» «прибыльной» частью размещенной сверху над ним.

Таким образом однородность структуры и свойств литого материала отливки при литье в наклоняемый кокиль выше чем при литье под низким давлением.

Рис. 2: Принципиальная схема заливки алюминиевого диска методом литья в наклоняемый кокиль

Такая концепция литья позволяет охватить широкий спектр литых дисков как по размеру, так и по дизайну при плотном литом материале диска особенно в области обода который подвергается испытаниям на пневмогерметичность.

Процесс заполнения формы расплавом является предпосылкой для формирования требуемого направленного затвердевания отливки.

Для обеспечения максимально возможной плотности литого материала необходимо при формировании отливки осуществить направленное затвердевание (фактор 1) под действием избыточного давления на растущие зерна литого материала (фактор 2).

Синхронное воздействие этих двух факторов при формировании отливки позволяет получить качественный литой материал отливки с высокими физико-механическими свойствами. Обеспечить более равномерную микроструктуру по всем частям диска позволяет метод литья в наклоняемый кокиль.

Последующая термообработка отливки позволяет существенно повысить механические свойства, однако предъявляет высокие требования к качеству литья.

На сегодняшний день технология литья алюминиевых дисков в наклоняемый кокиль достаточно эффективна.

Первоначальные инвестиции в оборудование для литья алюминиевых дисков по технологии литья в наклоняемый кокиль в среднем составляют около 40% от инвестиций в оборудование для литья под низким давлением. Это позволяет небольшим и средним компаниям быстрее начать производство качественных литых дисков.

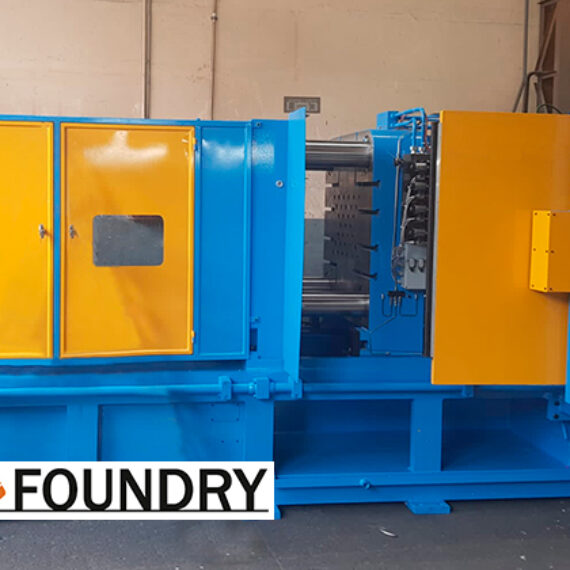

Специалистами SA-Foundry sp. z o.o. разработана конструкция специализированной наклоняемой кокильной машины для литья алюминиевых дисков (рис. 3) которая позволяет получать отливки дисков радиусом до 21”. Современная конструкция обеспечивает надежность и высокие рабочие характеристики. Усилие раскрытия формы достигает 60 тонн, а усилие закрытия — 40 тонн.

Рис. 3: Общий вид специализированной наклоняемой кокильной машины SA-Foundry sp. z o.o. для литья алюминиевых дисков

Ссылки

- Mattia Merlina, Giulio Timelli, Franco Bonollob, Gian Luca Garagnania. Impact behaviour of A356 alloy for low-pressure die casting automotive wheels. Journal of materials processing technology 209 (2009), 1060–1073.

- C. Bosi, G.L. Garagnani, R. Tovo. Metallurgical Science and Technology, 2010.

- Andrea Manente and Giulio Timelli. Optimizing the Heat Treatment Process of Cast Aluminium Alloys. 2011.

- Bernd Meurer, Dirk Haferkamp and Alexander Jörg, Dr. B. Meurer, Dipl.-Ing. D. Haferkamp and Dipl.-Ing. A. Jörg. Use of simulation in the production of cast aluminium wheels. Michelin Kronprinz Werke GmbH, Solingen. 2002.

- Hua-Rui Zhang, Zhen-Bang Liu, Zi-Zhuo Li, Guo-Wei Li, Hu Zhang. Cooling Rate Sensitivity of RE-Containing Grain Refiner and Its Impact on the Microstructure and Mechanical Properties of A356 Alloy. Acta Metallurgica Sinica (English Letters), 2016, 29 (5): 414-421

Авторы

- инж. Сезоненко Ю. Д., «SA-Foundry Sp. z o.o.», Польша

- к.ф.-м.н. Сезоненко А. Ю., «SA-Foundry Sp. z o.o.», Польша