Для небольших серий отливок (обычно до 10 тысяч штук в месяц) с повышенной плотностью применяют литье в кокиль, литье под низким давлением и специальные виды литья.

Примером таких отливок служат:

- поршни для двигателей различного назначения,

- головки блоков цилиндров двигателей автотранспорта,

- корпуса тормозных цилиндров,

- корпусные части гидронасосов и гидравлических систем.

К отливкам этой группы предъявляются особые требования по плотности и физико-механическим свойствам литого материала.

Для обеспечения максимально возможной плотности литого материала необходимо при формировании отливки осуществить направленное затвердевание (фактор 1) под действием избыточного давления на растущие зерна литого материала (фактор 2).

Синхронное воздействие этих двух факторов при формировании отливки позволяет получить качественный литой материал отливки с заданными свойствами.

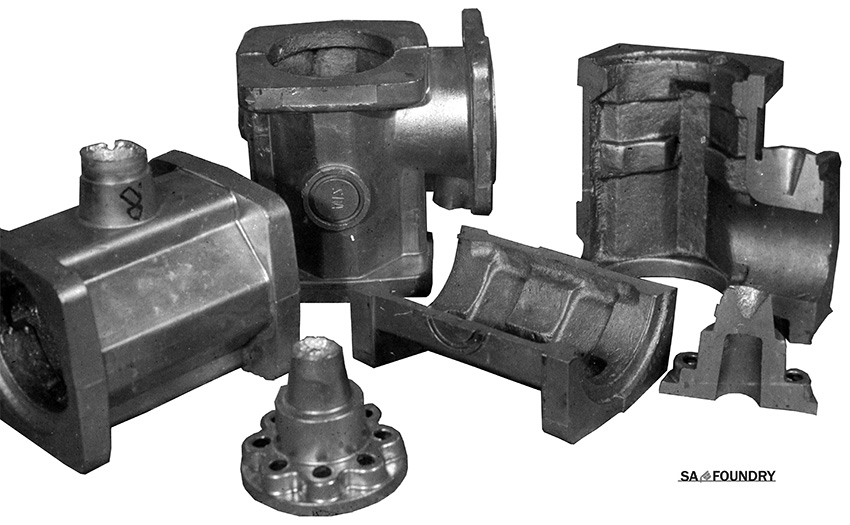

Технология литья под низким давлением позволяет это реализовать. Некоторые отливки представлены ниже.

Рис. 1: Отливки корпусов шахтных насосов полученные литьем под низким давлением в металлическую форму с песчаным стержнем. Гидроиспытания производились при давлении испытания 25 атм.

Достаточно успешно этой технологией можно получить небольшие гидроплотные отливки весом до 10 кг.

Однако для некоторых групп отливок не удается полностью устранить микропоры в отдельных частях литого материала. Например: при литье под низким давлением отливки крышка турбины с толщиной стенки 3,5 мм, а также корпуса топливного насоса с толщиной стенки 6 мм рентген обнаруживает микропоры в определенных частях отливки. Причиной этой микропористости является невозможность осуществить направленное затвердевание к центральному литнику.

Рис. 2а: Отливки — крышка турбины, полученные литьем под низким давлением

Рис. 2в: Отливки — корпус топливного насоса полученные литьем под низким давлением

Для таких отливок необходимо, чтобы затвердевание жидкого металла, заполняющего форму, происходило под воздействием обоих факторов, упомянутых ранее.

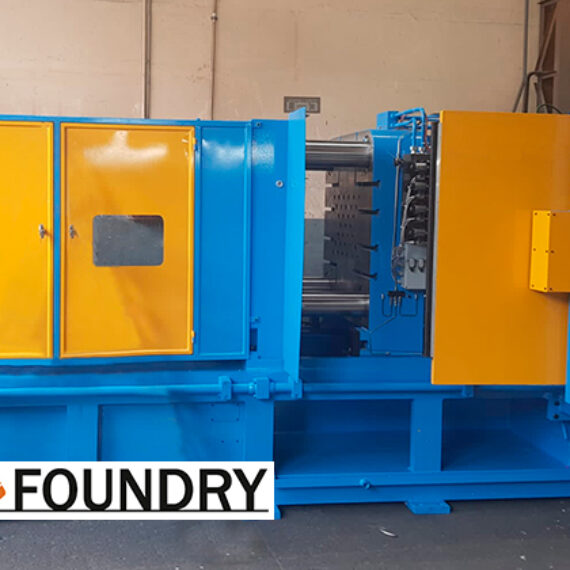

Эта технология реализуется в наклоняемых кокильных машинах, выпускаемых компанией SA — FOUNDRY (Poland).

Рис. 3: Наклоняемая автоматическая кокильная машина SA-Foundry

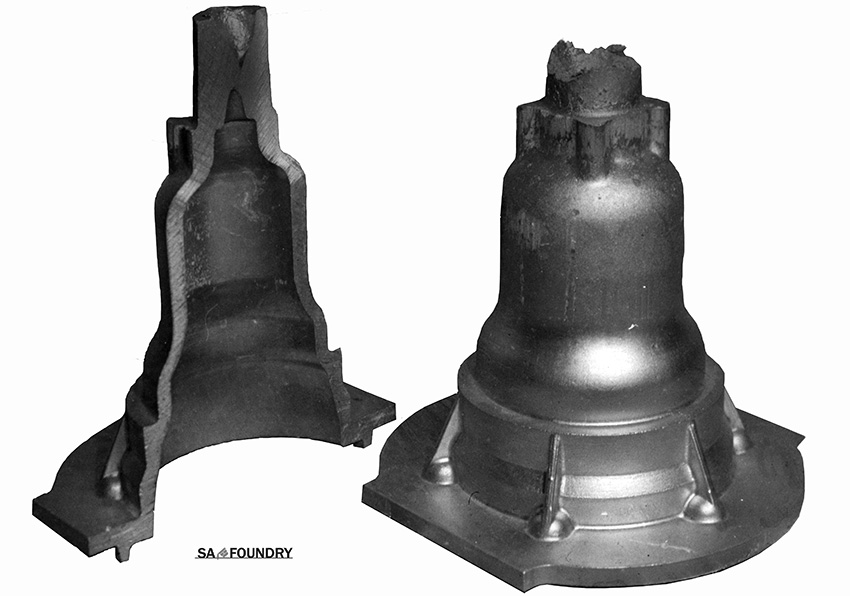

Использование этих машин позволяет производить крупные отливки в металлические формы с установкой песчаных стержней. Форма заполняется жидким металлом с регулируемой по программе скоростью, а затвердевание происходит под избыточным давлением столба жидкого расплава.

Рис. 4: Отливка — корпус центробежного насоса. Вес отливки 30,0 кг. Толщина стенки улитки 8 мм. Количество песчаных стержней 3 шт. Давление испытания 18 атм.

Несмотря на большие габариты пресс-формы и ее вес до 2000 кг, усилие раскрытия формы составляет до 30 т, а усиление выталкивания отливки до 15 т.

Такие машины позволяют заливать формы расплавом из различных печных агрегатов и дозаторов, в том числе из печей для низкого давления. При этом осуществляется боковой подвод расплава к отливке, что требуется для отливок моторной группы — блоки цилиндров для двигателей различного назначения и для протяженных отливок.

Также возможна комплектация высокотемпературными печами для расплавов спецсплавов.

Такие литейные машины имеют перспективу для изготовления качественного литья с минимально возможной пористостью широкой группы отливок из различных сплавов.

Для мелких серий и разовых форм, компания SA – FOUNDRY (Poland) также разработала и развивает способ литья с поворотом формы на угол до 180º, а форму помещают непосредственно на печь. При таком способе заливки формирование отливки происходит при хорошем направленном теплоотводе и избыточном давлении (фактор 2). Результаты опытных работ показывают высокую плотность литого материала отливок. Отпадает необходимость применения литейного инструмента для заливки металла в форму и исключения человеческого фактора.

Правильный подбор технологии литья для получения отливок с высокими физико-механическими свойствами позволяет получать изделия с улучшенными рабочими характеристиками и автоматизировать производственный процесс.

Автор

Юрий Сезоненко, технический директор SA Foundry.