Dla małych serii odlewów (do 10 tys. sztuk miesięcznie) zwiekszonej gęstości stosuje się odlewanie kokilowe, niskociśnieniowe oraz odlewanie specjalne.

Przykładami takich odlewów są:

- tłoki do silników różnego przeznaczenia,

- głowice cylindrów pojazdów samochodowych,

- korpusy cylindrów hamulcowych,

- koła do pojazdów,

- części pomp hydraulicznych i układów hydraulicznych lub pneumatycznych.

Odlewy z tej grupy mają specjalne wymagania dotyczące gęstości oraz właściwości fizycznych i mechanicznych odlewanego materiału.

Aby zapewnić maksymalną możliwą gęstość odlewu, konieczne jest przeprowadzenie krzepnięcia (czynnik 1) pod wpływem nadmiernego nacisku na rosnące ziarna odlewu (czynnik 2) podczas formowania odlewu.

Jednoczesne działanie tych dwóch czynników podczas formowania odlewu pozwala na uzyskanie wysokiej jakości odlewu o pożądanych właściwościach.

Umożliwia to technologia odlewania pod niskim ciśnieniem. Niektóre z odlewów pokazano poniżej.

ZDJĘCIE 1: Odlewy korpusów pomp górniczych otrzymywane przez odlewanie pod niskim ciśnieniem do formy metalowej z rdzeniem piaskowym. Próby hydrauliczne przeprowadzono pod ciśnieniem próbnym 25 atm.

Dzięki tej technologii z powodzeniem można uzyskać małe wodoszczelne odlewy o wadze do 10 kg.

Jednak w przypadku niektórych grup odlewów nie jest możliwe całkowite wyeliminowanie mikroporów w poszczególnych częściach odlewu. Na przykład: podczas odlewania niskociśnieniowego odlewu, osłony turbiny o grubości ścianki 3,5 mm, a także korpusu pompy paliwowej o grubości ścianki 6 mm, RTG wyjawia mikropory w niektórych częściach odlewu. Przyczyną tej mikroporowatości jest brak możliwości utwardzenia w kierunku wlewu.

ZDJĘCIE 2a: Odlewy – pokrywa turbiny i korpus pompy paliowej otrzymane przez odlewanie niskociśnieniowe

ZDJĘCIE 2b: Odlewy – pokrywa turbiny i korpus pompy paliowej otrzymane przez odlewanie niskociśnieniowe

W przypadku takich odlewów konieczne jest, aby krzepnięcie ciekłego metalu wypełniającego formę następowało pod wpływem obu wspomnianych wcześniej czynników.

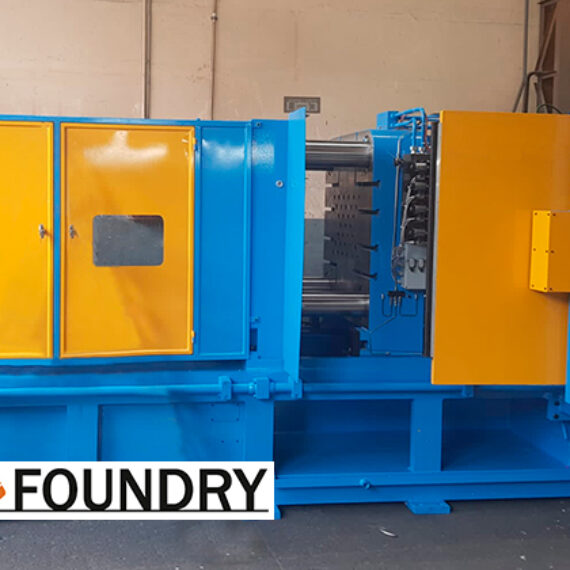

Technologia ta jest wdrażana w przechylnych kokilarkach produkcji SA – FOUNDRY (Polska).

ZDJĘCIE 3: Zdjęcie przechylanej automatycznej kokilarki SA-Foundry

Zastosowanie tych maszyn umożliwia produkcję dużych odlewów w formach metalowych z zastosowaniem rdzeni piaskowych. Forma jest wypełniana ciekłym metalem z zaprogramowaną prędkością, a krzepnięcie następuje pod nadciśnieniem ciekłego stopu.

ZDJĘCIE 4: Odlew – korpus pompy odśrodkowej. Waga odłewu – 30 kg. Grubość ścianki ślimaka wynosi 8 mm. Liczba prętów piaskowych – 3 szt. Ciśnienie – 18 atm

Pomimo dużych gabarytów formy i jej wagi dochodzącej do 2000 kg, siła otwierania formy dochodzi do 300 kN, a sila wypychania odlewu do 150 kN.

Maszyny te umożliwiają napełnianie form stopem z różnych pieców i dozowników, w tym z pieców niskociśnieniowych. W tym przypadku przeprowadza się boczne wlewanie stopu do odlewu, co jest wymagane w przypadku odlewów grupy silników – bloków cylindrów do silników do różnych celów i do odlewów przedłużonych.

Istnieje również możliwość wyposażenia w piece wysokotemperaturowe dla specjalnych wytopów stopów.

Takie maszyny odlewnicze są do wytwarzania wysokiej jakości odlewów z najniższym poziomem porowatości dla szerokiej grupy odlewów z różnych stopów.

SA – FOUNDRY (Polska) również opracowała i rozwija metodę odlewania z obrotem formy o kąt do 180º dla małych partii i form jednorazowych (forma jest umieszczana bezpośrednio na piecu). Przy tej metodzie odlewania formowanie się odlewu następuje przy dobrym odprowadzaniu ciepła i nadciśnieniu (czynnik 2). Wyniki prac eksperymentalnych wskazują na dużą gęstość odlewanego materiału odlewów. Nie ma potrzeby używania narzędzia odlewniczego do wlewania metalu do formy.

Właściwy dobór technologii odlewów do wytwarzania odlewów o wysokich właściwościach fizyko-mechanicznych pozwala na otrzymanie wyrobów o podwyższonych właściwościach użytkowych oraz zautomatyzowanie procesu produkcyjnego.

Autor

Yuri Sezonenko, Dyrektor Techniczny SA Foundry.