Тормозные суппорты являются важнейшей составляющей тормозной системы транспортных средств.

Ужесточение норм безопасности транспортных средств требуют новых конструктивных решений и стабильных технологических процессов производства, которые обеспечивают высокие рабочие характеристики суппортов. Также выход на рынок электрических автомобилей с высокими динамическими характеристиками потребовал производства более производительных тормозных систем с увеличенной площадью поршней или большим количеством поршней (от 2-х до 10). Сегодня тормозные суппорты фиксированного и плавающего типов, изготовленные из алюминиевых сплавов, являются одними из наиболее востребованных производителями легковых автомобилей и мотоциклов. Применение алюминиевых сплавов обеспечивает низкий вес суппортов, их прочность и механическую жесткость.

Согласно новому отчету Global Market Insights, Inc. ожидается, что к 2024 году мировой рынок автомобильных тормозных суппортов достигнет 25 миллиардов долларов США.

Несмотря на новые технологические разработки и прогресс в области литья под давлением в полужидком состоянии основными технологиями литья алюминиевых тормозных суппортов остаются литье под низким давлением и в кокиль. Эти технологии обеспечивают получение плотной структуры литого материала отливок.

Для литья суппортов как правило используют доэвтектические первичные алюминиевые сплавы Al-6Si-2Cu-Mg и Al-7Si-Mg (A356) с низким содержанием железа (до 0,2%). Эти сплавы широко применяются для литья различных узлов в авиастроении и автомобилестроении благодаря хорошим механическим и литейным свойствам, а также высокой коррозионной стойкости. Они обеспечивают прочность отливок на уровне 220-260 Mpa после термической обработки.

Перед нашими специалистами заказчиком была поставлена цель получить отливки передних плавающих тормозных суппортов высокого качества для автомобилей марки AvtoVAZ.

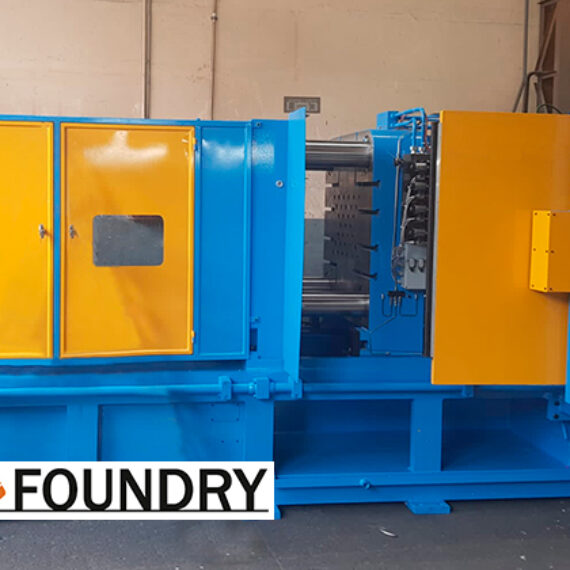

Было предложено использовать технологию литья под низким давлением для обеспечения плотной структуры и высоких механических свойств отливок. Для обеспечения требуемой производительности была спроектирована и изготовлена 4-х местная форма. На фото 1 показан «куст» отливок передних алюминиевых тормозных суппортов, полученных методом ЛПНД (литье под низким давлением) и суппорт в сборе. Реальная производительность литья на машине ЛПНД составила 80 отливок в час. На фото 2 показана машина литья под низким давлением для производства отливок тормозных суппортов. Для обеспечения стабильной работы машины ЛПНД была дополнительно установлена система смазки толкателей отливки.

Фото 1: «Куст» отливок передних алюминиевых тормозных суппортов, полученных методом ЛПНД и суппорт в сборе

Фото 2: Машина ЛПНД для производства отливок тормозных суппортов

Полученные отливки успешно прошли испытания на гидроплотность при давлении 50 bar, с большим запасом.

Литье под низким давлением и в наклоняемый кокиль продолжают оставаться надежными решениями для производства отливок алюминиевых суппортов для различного транспорта.

Авторы

- инж. Сезоненко Ю. Д., «SA-Foundry Sp. z o.o.», Польша

- к.ф.-м.н. Сезоненко А. Ю., «SA-Foundry Sp. z o.o.», Польша