Zaciski hamulcowe są istotnym elementem układu hamulcowego pojazdów.

Zaostrzenie norm bezpieczeństwa pojazdów wymaga nowych rozwiązań konstrukcyjnych i stabilnych procesów produkcyjnych, które zapewniają wysoką wydajność zacisków. Również wejście na rynek samochodów elektrycznych o wysokiej charakterystyce dynamicznej wymagało produkcji wydajniejszych układów hamulcowych o zwiększonej powierzchni tłoków lub dużej liczbie tłoków (od 2 do 10). Obecnie zaciski hamulcowe typu stałego i pływającego wykonane ze stopów aluminium są jednymi z najbardziej poszukiwanych przez producentów samochodów i motocykli. Zastosowanie stopów aluminium zapewnia niską wagę zacisków, ich wytrzymałość i sztywność mechaniczną.

Według nowego raportu Global Market Insights, Inc. oczekuje się, że światowy rynek zacisków hamulcowych do samochodów osiągnie do 2024 roku 25 miliardów dolarów.

Pomimo nowych osiągnięć technologicznych i postępów w formowaniu wtryskowym półpłynnych, głównymi technologiami odlewania aluminiowych zacisków hamulcowych pozostają odlewanie niskociśnieniowe i odlewanie na zimno. Technologie te zapewniają gęstą strukturę odlewu.

Do odlewów z reguły stosuje się podeutektyczne pierwotne stopy aluminium Al-6Si-2Cu-Mg i Al-7Si-Mg (A356) o niskiej zawartości żelaza (do 0,2%). Stopy te są szeroko stosowane do odlewania różnych podzespołów w przemyśle lotniczym i motoryzacyjnym ze względu na ich dobre właściwości mechaniczne i odlewnicze, a także wysoką odporność na korozję. Zapewniają one wytrzymałość odlewów na poziomie 220-260 Mpa po obróbce cieplnej.

Głównym celem, jaki postawił przed nami klient było uzyskanie wysokiej jakości odlewów frontalnych pływających zacisków hamulcowych do pojazdów AvtoVAZ.

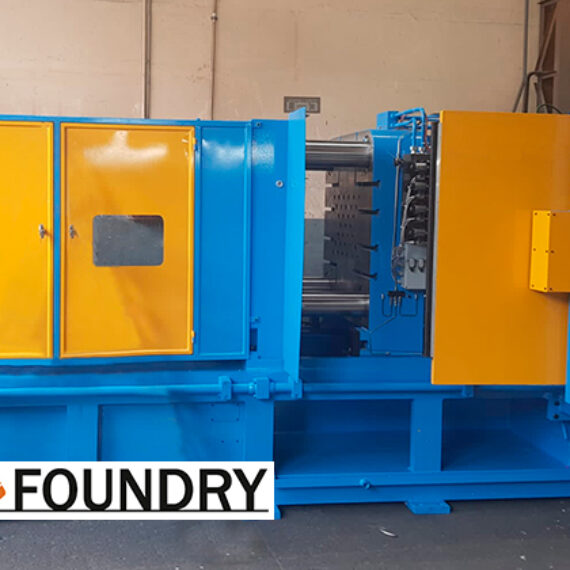

Zaproponowano zastosowanie technologii odlewania niskociśnieniowego, aby zapewnić gęstą strukturę i wysokie właściwości mechaniczne odlewów. Aby zapewnić wymaganą produktywność, zaprojektowano i wyprodukowano 4-osobową formę. Na zdjęciu 1 pokazano „tuleję” odlewów frontalnych aluminiowych zacisków hamulcowych otrzymanych metodą odlewania niskociśnieniowego oraz zespołu zacisków. Rzeczywista wydajność odlewów na maszynie do odlewania niskociśnieniowego wynosiła 80 odlewów na godzinę. Zdjęcie 2 przedstawia odlewniczą niskociśnieniową maszynę do produkcji odlewów zacisków hamulcowych. Aby zapewnić stabilną pracę maszyny do odlewania niskociśnieniowego, zainstalowano dodatkowy układ smarowania popychaczy odlewu.

Zdjęcie 1: „Tuleja” odlewów frontalnych aluminiowych zacisków hamulcowych otrzymanych metodą odlewania niskociśnieniowego oraz zespołu zacisku

Zdjęcie 2: Maszyna odlewania niskociśnieniowego do produkcji odlewów zacisków hamulcowych

Powstałe odlewy pomyślnie przeszły hydrauliczną próbę szczelności przy ciśnieniu 50 bar z dużym zapasem.

Odlewanie niskociśnieniowe i odlewanie kokilowe nadal są niezawodnymi rozwiązaniami do produkcji odlewanych aluminiowych zacisków do różnych pojazdów.

Autorski

- Sezonenko Y.D., Ing., SA-Foundry (www.sa-foundry.com), Polska

- Sezonenko A.Y., Doktor nauk fizycznych i matematycznych, SA-Foundry (www.sa-foundry.com), Polska