Одна из технологий, широко применяемых в мире, наряду с флюсами – это технология дегазация жидкого алюминия и его сплавов с помощью обработки расплава вращающимся ротором с продувкой инертным газом.

Принцип работы

В расплав алюминия погружают специальный ротор, который начинает вращаться со скоростью 350 – 600 оборотов в минуту и при этом через него пропускается инертный газ (чаще всего азот). Длительность обработки – от нескольких минут до 10 минут. Ротор имеет специальную форму с каналами, обеспечивающую равномерное распределение пузырьков инертного газа в расплаве. Материал ротора на основе SiC/C специально предназначен для долговременной работы в расплаве алюминия. В среднем, расход инертного газа (для азота) составляет 20 литров азота в минуту на каждые 100 кг расплава алюминия. Так, для обработки 1000 кг расплава алюминия необходимо производить обработку в течении 10 минут при расходе 20 литров азота в минуту.

Данная технология позволяет

- Эффективно произвести дегазацию – удаление водорода из расплава алюминия. С помощью этой технологии достигается минимально возможный уровень водорода. Принцип действия основан на диффузии водорода из расплава в пузырьки инертного газа.

- Убрать часть неметаллических включений благодаря эффекту барботации / флотации.

По сравнению с обработкой флюсами имеет следующие преимущества

- Более высокая степень дегазации (удаления водорода) из расплава алюминия.

- Низкие эксплуатационные затраты.

- Соблюдение экологических требований.

- Возможность дегазации в печах при непрерывной разливке металла.

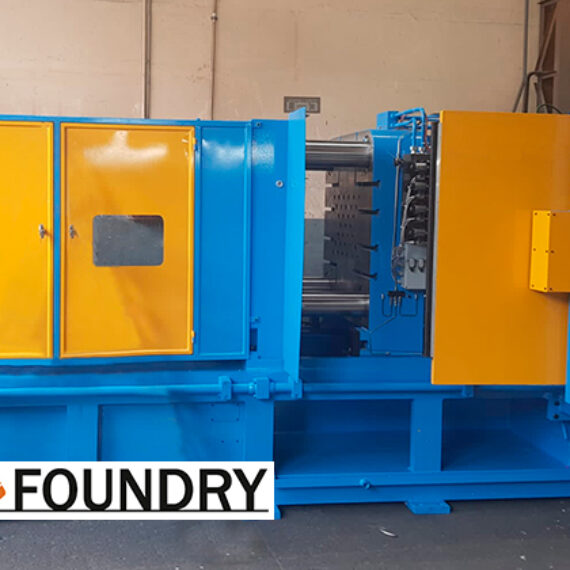

Можем предложить заказчику, в зависимости от целей, стационарные и передвижные установки дегазации расплава в различном исполении.